はんだ付けで失敗したらどうする?その対策について一挙公開!

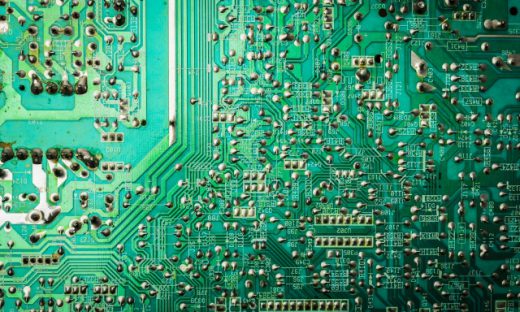

電子基板・プリント基板・配線などのはんだ付け作業は、初心者の人は慣れないと失敗してしまうことも多いです。

学生時代に、学校の技術の時間や図画工作の勉強をしていた人は多いと思いますが、大人になってからは徐々にはんだ付けをする機会が減ってきますよね。

そして、はんだ付けに使用する材料の「はんだ」もいくつか種類があるので適当に選ぶと失敗してしまう原因にもなります。

最初から、上手くいく人は少ないので、別に失敗したからと言ってセンスがないとか落ち込む必要は全くありません。

ですが、失敗する前にいくつか失敗例を見て研究したり、対処法を知っていれば、なぜ失敗してしまうのかの原因解明がスムーズにわかりますし、失敗する確率も減らせるでしょう。

今回は、はんだ付けで失敗した時の失敗例や対処法などについてご紹介していきます。

はんだ付けの種類について

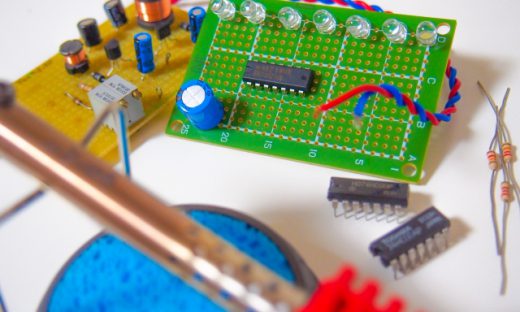

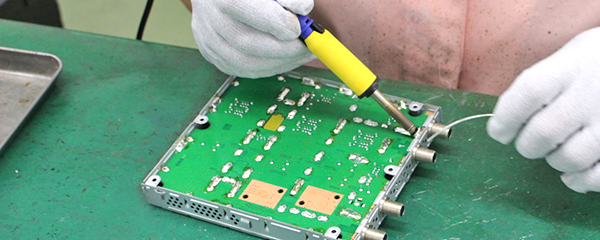

はんだ付け作業をする時は、色々と必要不可欠な道具や材料を揃えることが大切です。

準備不足ですと、はんだ付け作業の失敗に繋がったり、身体に火傷を負ってしまう恐れもあります。

材料の「はんだ」は、鉛とスズを主成分とした合金でできています。

そして、はんだの種類はスズの含有率によって分けられることが多いのです。

はんだ付けに用いられる、はんだの種類は「金属用(アルミニウム用・一般金属用)、電気用(回路基板用・電気配線用・共晶はんだ・低融点はんだ・高融点はんだ・銀入りはんだ・金系はんだ」などがあります。

金属用のはんだは、アルミニウム用や一般金属用が使われています。

また、電子基板やプリント基板・配線などに使われるものは電気用で上記のように色々な種類のはんだがあるので、それぞれ用途に合わせて最適なものを選ぶことをおすすめします。

その使い分け方は、融点(はんだが熱で溶ける温度)の違いによって適切なものを選ぶことが大切です。

さらに詳しく解説しますと、溶着する部品にはんだ付けする時に高温になってとけると困る箇所には、高融点のはんだを使用するという感じです。

また、特に失敗してはいけない部品の箇所には値段が高価な金系はんだを使うなどといった使い分けが大切なんですね。

はんだ付けのフラックスについて

はんだ付け作業をした時に、はんだごてで加熱されたはんだが上手く溶けず溶着する部品にバランス良く拡がらないといった失敗もあります。

その原因としては、プリント基板・電子基板・配線などが汚れていたりや酸化膜が張っていたりすることで、うまくはんだが拡がらないといったことも起こりえます。

これを防ぐために、はんだの中心には「フラックス」という酸化除去剤兼酸化防止剤が入れられているものが多いのです。

そして、はんだに含まれたフラックスの効果で酸化を防止・除去することができるのです。

【フラックスの役割】

・酸化防止効果

・表面張力を抑える効果

・溶着表面の清浄化効果

【フラックスの種類】

・電気用フラックス

・金属用フラックス

・ステンレス用フラックス

はんだ付け作業をした時に、はんだのフラックスの働きはとても重要なことをお伝えしましたが、上記のように【フラックスの役割・種類】も色々あります。

フラックスの役割については、わかると思うので種類について深く解説します。

まず、「電気用フラックス」は、主に電子基板・プリント基板・電子部品等に用いられているもので、材料のはんだにフラックスが含有されているものが多いですから、あまり酸性力が強くない酸性成分でできています。

次に、「金属用フラックス」は、金属用はんだにはフラックスが含まれていないものが多いですから、強い酸性成分でできています。

ですので、はんだ付け作業が終了したらすぐに、洗浄作業を行う必要があります。

最後に、「ステンレス用フラックス」は、ステンレス表面の不動態被膜という薄い酸化被膜を取り除くために用いられるものです。

ステンレス用フラックスも、強い酸性成分でできています。

はんだ付けの失敗例

はんだ付け作業は、初心者の人が最初から満足いくことはなかなか難しいでしょう。

失敗を繰り返しながら「トライ&エラー」で、場数を踏んでいくことで徐々に自分のはんだ付け作業のスキルが上達していくものです。

ですので、最初は失敗しても良いから、とにかく集中しながら一つ一つ丁寧にはんだ付け作業をしていくことが望ましいでしょう。

また、色々な「はんだ付けの失敗例」を理解しておくことで、自分が作業をした時に同じ過ちをしないようにすることもできます。

はんだ不足

「はんだ不足」になってしまう失敗は、主にプリント基板・電子基板・配線などに溶着するはんだの量がそもそも少なすぎることが原因です。

また、配線や部品の表面が汚れていたり、酸化しているとはんだごてを使ってはんだ付け作業をした時に、はんだの加熱が上手くいかなかったり金属に伝わる熱量が不足する恐れがあり、結果的にはんだの量が足りなくなってしまうこともあるのです。

はんだ過多

「はんだ過多」になってしまう失敗は、はんだ不足とは逆にプリント基板・電子基板・配線などに溶着するはんだの量が多すぎることが原因です。

はんだを、たくさん溶着してしまった時や加熱する時間が長すぎた場合に起こります。

部品の浮き

「部品の浮き」は、電子基板・プリント基板などを、はんだ付け作業をするときに部品が正しい位置にくっついていなかったり、部品を基盤に取り付ける際のリードの成型不良が原因となります。

はんだの溶着作業中に、基板を裏返して作業することもありますから、自重で部品が外れて部品が浮いたり傾いたりすることがあるんですね。

ブリッジ

「ブリッジ」は、はんだが部品のリード間に流出してしまい部品同士がショートしてしまう状態です。

はんだを溶着する量が多ければ多いほど、ブリッジになってしまうリスクが高まります。

はんだ付けで失敗した時の対処法

上記でお伝えしましたように、はんだ付け作業では「失敗例」がいくつもあることが理解できると思います。

ですので、初心者の人は「はんだ付け作業は難しい」というイメージを持つ人も多いのではないでしょうか。

ですが、正しい知識と、きちんとした手順・道具の準備などを理解していけば、失敗する確率を減らすことができます。

そうすることで、はんだ付け作業で失敗しないようにすることができるのですね。

ですが、成功と失敗は常に紙一重でつきものでしょう。

もし、はんだ付け作業で失敗しても次回からは、「はんだの量を適切にしてしっかり加熱させる・はんだごてのコテ先の温度は約250℃くらい・約3秒間溶融させる」ことなどの対処法を理解しておけば、おのずと失敗する確率を減らすことができるでしょう。

最初から、はんだ付け作業を上手に終わらせようと思うと、プレッシャーに感じて手元が狂ったり集中力が欠けてしまいます。

たくさん、はんだ付けをして失敗しながら、対処法も頭に入れつつ作業をしていきながら徐々に上達していくことが大切です。

はんだ付け失敗のまとめ

はんだ付け作業をする時の、材料のはんだは【金属用(アルミニウム用・一般金属用)、電気用(回路基板用・電気配線用・共晶はんだ・低融点はんだ・高融点はんだ・銀入りはんだ・金系はんだ」などがあります。】

はんだには、フラックスという酸化除去剤兼酸化防止剤が含まれているものも多いので、できるだけ失敗しないようにするためには、このフラックスの含有量なども重要になってきます。

はんだ付け作業の、失敗例は色々なものがありますが、最初から上手くいく人は少ないです。

初心者の人ほどたくさん失敗を重ねながら同時に対処法を学んでおくことで、次回から失敗する確率を減らすことができるでしょう。